Industrielle Vergangenheit rund um Lesja Eisenwerk (Jernverk)

Die Entdeckung dieses teilrestaurierten Hochofens war Anlass diese Seite zu erstellen

Lesja Eisenwerk (Jernverk)

Zeichnerische Darstellung einer Schmelzhütte aus dem 17.Jahrhundert Das Eisenwerk Lesja war eines von ungefähr 20 Eisenschaffenden Betrieben in Norwegen, die in der Zeit von 1620 bis zirka1909 Eisen produzierten. Im Jahre 1659 wurde das Eisenhüttenwerk Lesja in Betrieb genommen. Nach Streitigkeiten und Gerichtsprozessen erteilte der König den Gründern Joachim Irgens und Jørgen Philipsson am 8.November 1660 endgültig die Betriebsgenehmigung. In der Genehmigungsurkunde bekamen die Werksbesitzer ein Gebiet zugeteilt, das sich von Lesjaprestgard acht Meilen (eine norwegische Meile = zehn Kilometer) nördlich in Richtung Romsdalen erstreckte. Wald, Flüsse und Wasserfälle, die in diesem Gebiet lagen, durften nicht ohne Erlaubnis der Besitzer genutzt werden. Sägewerke, die dem Eisenwerk nicht dienlich waren, bekamen keine Betriebsgenehmigung. Gefällte Bäume wurden ausschließlich zu Holzkohle verarbeitet und zum Ausbau des Werkes genutzt. Das Recht, neue Erzgruben in diesem Gebiet zu erschließen, hatten nur die Besitzer und neue Erzfunde waren meldepflichtig. Bei der Eröffnung des Betriebs bekamen die Eigentümer Zollfreiheit zugesprochen. Außerdem wurden sie auf Lebenszeit von der Zehntelabgabe (der zehnte Teil vom Ertrag) befreit. Die Bauern im Umkreis hatten Pflichtarbeit im Werk zu leisten bei einem Lohn, den die Besitzer bestimmten. Als Gegenleistung wurden sie vom Militärdienst, von der Beförderungspflicht zu Lande und zu Wasser und den Steuern befreit. Es wird jedoch vermutet, dass diese Regelungen zu Unstimmigkeiten führten. ► | Teilrestaurierter Hochofen aus dem Jahre 1757 Nach der Inbetriebnahme des Eisenwerks Lesja, verdiente die Bevölkerung mit Waldarbeit (hauptsächlich im Winter) und dem Transport von Erz, Kohle und Waren ihr Geld. Die Bauern lieferten Holzkohle für den Schmelzprozess und Holz für das „Feuersetzen“ in den Gruben. Das Eisenwerk war sehr wichtig für die Gemeinde Lesjaskog. Es ernährte in der Regel die dort lebenden Familien. Während der Hauptproduktion waren es rund 300 Familien. Durch den hohen technischen Stand zu der Zeit war Lesja Eisenwerk ein Industriebetrieb, der Facharbeiter aus den verschiedensten Fachgebieten anzog. Handwerker und Ingenieure, auch mit theoretischem Wissen, waren gefragt. Viele kamen aber nur um Geld zu verdienen. Auch die im Werk Beschäftigten waren vom Militärdienst und von den Steuern befreit. Die Werksbesitzer sorgten für Handelswaren, die gekauft werden konnten. Geld als Zahlungsmittel ersetzte den Tauschhandel. Ein großer Teil des produzierten Eisens wurde nach Veblungsnes (500 Meter südlich von Åndalsnes) transportiert und dort verschifft. Den Rest verkaufte man vor Ort auf dem Herbstmarkt. Einer der wichtigsten Kunden war die Kupfermine Røros, die Stahl von hoher Qualität für Bohrer benötigte. Der Betrieb von Lesja Eisenwerk war jedoch auf Dauer nicht gewinnträchtig. Schwierige Bedingungen, Produktionsausfälle und teilweise Stilllegungen brachten nur geringe Einkünfte. Besitzer wechselten mehrmals und so war es nicht verwunderlich, dass der Betrieb 1812 stillgelegt wurde. Nach Schließung des Werkes verließen viele Arbeiter den Ort. |

Grubenarbeiter | Der Schmied bei seiner täglichenArbeit | Sprenglöcher wurden mit einem Handbohrer gebohrt |

Erzabbau mit Schlägel und Eisen | Feuersetzen | Erz und Wasser wurden mit einfachen Handwinden aus derGrube gezogen |

Transport mit der Handtrage | Boottransport | Transport mit der Handtrage Illustrationen: Per Einbu |

Der Hochofen

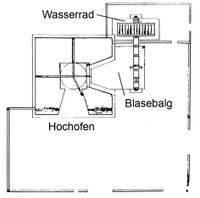

Grundriss der Schmelzhütte | Lesja Eisenwerk hatte eigene Steine von guter hitzebeständigen Qualität. Nur einige Kilometer weiter westlich in Stellsteinberget wurden sie aus dem Fels gebrochen und behauen. |

Der Hochofen des Eisenwerks Lesja wurde in der Zeit von 1757 bis 1760 gebaut und war im 18.Jahrhundert der einzige in dieser Gegend. Er wurde mit Holzkohle befeuert. Die Süd- und Westseite des Ofens sind teilweise rekonstruiert um zu verhindern, dass der Hochofenschacht wegrutscht. Die ursprünglichen Mauern auf der Ost- und Nordseite sind wiederhergestellt. Die Reste des Schachtes sind original erhalten. Um ein Zusammenfallen zu verhindern, wurden sie vorsichtig verstärkt. Blasebalg und Wasserrad befanden sich auf der Westseite. Ursprünglich war der Hochofenschacht drei Meter höher als heute. Die Außenmauern hatten fast dieselbe Höhe. An der Spitze der Außenmauer befand sich ein Dach um zu verhindern, dass Niederschlag in den Ofenschacht gelangen konnte. Ein Hochofen war zwischen 9 und 12 Meter hoch. Eine stabile Brücke führte an das obere Ende des Schachtes. Holzkohle und Eisenerz konnten so in Lagen in den Ofenschacht gefüllt werden. Ein großes Wasserrad betrieb zwei Blasebälge, die gegenläufig arbeiteten, um Luft ins Zentrum des Ofens zu blasen. Voraussetzung für die hohen Temperaturen während des Schmelzprozesses war eine gute Sauerstoffzufuhr. ► | Im unteren Teil des Hochofens, im so genannten Gestell, war die Temperatur am höchsten. Deshalb wurden Steine verwendet, die die hohen Temperaturen aushielten. Die Schmelzetemperatur lag bei 1500 bis1600 °C. Bedingt durch die enorme Hitzebelastung musste die Ausmauerung in regelmäßigen Abständen erneuert werden. Viele Eisenwerke mussten die hitzebeständigen Steine teilweise in England einkaufen. Lesja Eisenwerk hatte eigene Steine von guter Qualität. Nur einige Kilometer weiter westlich in Stellsteinberget wurden sie aus dem Fels gebrochen und behauen. Die Hütte war wahrscheinlich ein ganz einfaches Bauwerk. Die schwere Arbeit musste direkt am Hochofen in heißer Umgebung verrichtet werden. Um witterungsbedingte Produktionsausfälle zu verhindern, war es für den Besitzer sehr wichtig, die Arbeitsumgebung, das Wasserrad und die Blasebälge mit einem Dach gegen Regen und Schnee zu schützen. In Kälteperioden war das Wasser gefroren. Dann wurde der Hochofen wahrscheinlich heruntergefahren. |

Der Schmelzprozess im Hochofen

Lesjakogsvatnet | Lesjakogsvatnet aus 1000 Meter Höhe gesehen.Der See war der ideale Weg für Waren,die in der damaligen Zeit transportiert werden mussten. |

In der Schmelzhütte hing eine Glocke, die alle zwei Stunden geschlagen wurde. Beim Glockenschlag musste der Ofen befüllt werden. Erz, Holzkohle und Kalkstein wurden über eine Brücke zur Spitze des Ofenschachtes transportiert und eingefüllt. Dieser Zweistundentakt wurde so langefortgesetzt, bis die Steine im Ofen ausgebrannt waren. Zielsetzung war, den Hochofen möglichst ein Jahr lang in Betrieb zuhalten. Nach jeweils fünf Füllungen erfolgte bei Beginn der sechsten Füllung der Abstich. Im unteren Teil des Hochofens wurde das mit Lehm zugestopfte Abstichloch mit einem Spaten geöffnet, und das flüssige Eisen und die Schlacke flossen in eine Sandform, die auf dem Hüttenboden stand. Anschließend wurde das Abstichloch wieder mit Lehm verschlossen und der Schmelzprozess konnte von neuem beginnen. Voraussetzung für die gewünschte Qualität des Eisens war die richtige Mischung der „Zutaten“. Das Eisenerz aus den verschiedenen Gruben wurde ► | oft vermischt. Da die Erzqualität in den einzelnen Gruben unterschiedlich war, lag es in der Verantwortung des Meisters, die richtige Zusammenstellung der einzelnen Zutaten zu finden. Das Eisen von Lesja hatte meistens hohe Qualität. Es gab allerdings auch Berichte von der Kupfermine Røros, die sich über die gelieferte Qualität beklagte. Die Zielvorgabe war 240 bis 250 Kilogramm Eisen je Tonne Eisenerz zu produzieren. Selten wurde diese Menge erreicht. 200 Kilogramm wären normal gewesen. Im Lesja Eisenwerk erreichte man jedoch nur eine Durchschnittsproduktion von 159 Kilogramm pro Tonne Erz. Zur festen Mannschaft in der Schmelzhütte gehörten wahrscheinlich ein Hochofenmeister, der Erz und die nötigen Zutaten in den Hochofen füllte, zwei Männer, die für die nötige Menge Holzkohle sorgten, und drei Männer, die Schlacke räumten und die restlichen Arbeiten in der Hütte verrichteten. Pro Schicht waren immer sieben Arbeitern anwesend. In 24 Stunden wurden zwei Schichten gefahren. |

Die Produktion von Stabstahl

Das alte Verwaltungsgebäude von Lesjaverk | Das ehemalige Verwaltungsgebäude ist heute ein Wohnhaus. |

Das Eisen, das vom Hochofen kam, war Roheisen. Es enthielt viel Kohlenstoff, etwa 4,5 bis 4,8 Prozent. Das produzierte Eisen im Lesja Eisenwerk eignete sich jedoch nicht für Gusseisen und so fertigte man Eisenstäbe. Bevor das Eisen geschmiedet wurde, musste es einen Oxidationsprozess durchlaufen. Es wurde wieder erwärmt, so dass es weich wurde. Ein chemischer Prozess verringerte den Kohlenstoffgehalt auf ein Prozent oder weniger. Jetzt konnte das Eisen mit einem wasserbetriebenen Hammer zu Stäben verarbeitet werden. Der gesamte Prozess verbrauchte viel Holzkohle und Wasser. Ein geschmiedeter Stab war zwei Zoll breit und eineinhalb Zoll dick und wurde mit dem Werksstempel versehen. Im Eisenwerk waren zur damaligen Zeit zwei Eisenhämmer in Betrieb. ► | Das produzierte Stabeisen hatte eine besonders gute Qualität mit einem hohen Anteil an Chrom, Nickel, Vanadium, Mangan und Titan. Es enthielt aber nur geringe Mengen an Phosphor. Die Zusammensetzung ergab rostfreienStahl, der hart genug war um Grubenbohrer herzustellen. Die Kupfermine Røros war ein guter Kunde. Sie bezahlte 1731 bis zu 20 Prozent mehr für Stabeisen aus Lesja als an andere Eisenerzeuger. 1739 klagten sie allerdings über die Qualität, bezahlten aber trotzdem für „schlechtes Eisen“ vonLesja noch 10 Reichstaler pro 160 Kilogramm, während besseres Eisen von anderen Werken mit 10,5 Reichstalern bezahlt wurde. Ein Grund dafür, dass Røros gerne mit Lesja Handel betrieb, war der gute Vorrat an Stabeisen und eine schnelle Belieferung. |

Copyright für Text, Fotos und Karten E. u. P. Westerwalbesloh